Investigadores de IMDEA Materiales han desarrollado una metodología simplificada y escalable a nivel industrial para diseñar y controlar la microestructura en superaleaciones de níquel fabricadas mediante fusión por láser en lecho de polvo (LPBF, por sus siglas en inglés), un proceso clave en la fabricación aditiva.

Concretamente, los autores del nuevo estudio, publicado recientemente en la revista Additive Manufacturing, presentan enfoques empíricos y analíticos para el control microestructural durante la impresión de la aleación Inconel 939 (IN939), en un rango relativamente amplio de condiciones de procesado.

«Este estudio demuestra que es posible predecir y controlar localmente la microestructura de forma sencilla y eficiente», afirma Ignacio Rodríguez Barber, investigador predoctoral del Grupo de Metalurgia Sostenible de IMDEA Materiales, dirigido por María Teresa Pérez-Prado.

Uno de los hallazgos clave del artículo es la identificación del solapamiento de los cordones – un parámetro geométrico relacionado con la separación entre las trayectorias del láser – como un predictor fiable y una herramienta de diseño para controlar la estructura de grano durante la fabricación de IN939. Esta aleación de altas prestaciones se utiliza en la industria energética o en aeronáutica.

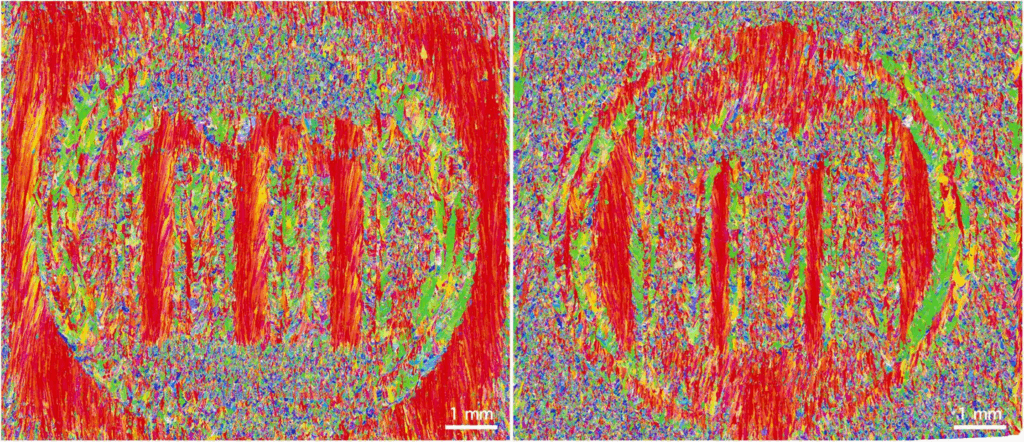

En este sentido, los investigadores demuestran que la microestructura, específicamente la forma, el tamaño y la orientación de los granos, puede modificarse localmente ajustando el solapamiento de los cordones de fusión en dirección perpendicular tanto a la trayectoria del escaneado como a la dirección de construcción.

Condiciones de procesado que generan solapamientos inferiores a 0,6 ayudan a evitar el desarrollo de granos alargados y fuertemente orientados, dando lugar a una estructura más uniforme y de grano fino. Por el contrario, solapamientos más elevados favorecen el crecimiento columnar de los granos, creando una estructura interna con texturas intensas.

Los autores combinan experimentos de “multipasadas” con un modelo analítico basado en una ecuación de Rosenthal reformulada y una densidad energética volumétrica normalizada modificada.

Esta combinación da lugar a una herramienta predictiva que permite a los fabricantes ajustar con precisión la microestructura en función de parámetros clave como la potencia del láser, la velocidad de escaneo, la distancia entre trayectorias y la longitud de escaneo.

«El IN939 despierta un gran interés en aplicaciones de ingeniería exigentes, como turbinas de gas y la industria aeronáutica, debido a su excelente combinación de resistencia a altas temperaturas, resistencia a la oxidación y resistencia a la fluencia», señala Rodríguez Barber.

«Sin embargo, también es difícil de procesar debido a su susceptibilidad al agrietamiento, lo que da lugar a una ventana de procesado muy estrecha. Nuestro enfoque no solo proporciona pautas para obtener excelentes resultados de impresión, sino que también permite diseñar microestructuras específicas para distintas zonas de una pieza, abriendo la puerta a componentes optimizados para su rendimiento», añade.

La metodología es compatible con estrategias de escaneo de alta productividad típicamente utilizadas en la industria, incluidas capas de gran espesor, altas velocidades de escaneo y patrones estándar bidireccionales con rotación de 67° entre capas.

Este trabajo se basa en la sólida trayectoria de IMDEA Materiales en el procesado y caracterización de aleaciones metálicas avanzadas, y es un claro ejemplo de cómo la ciencia fundamental de materiales puede ofrecer soluciones prácticas a los retos de la fabricación aditiva.

Puedes leer el artículo completo, Melt pool overlap as a key tool for microstructure design in PBF-LB/M of a Ni-based superalloy: Empirical and analytical approaches, aquí.

La investigación que ha dado lugar a estos resultados ha recibido financiación del Ministerio de Ciencia, Innovación y Universidades a través del proyecto PID2019–111285RB-I00. IRB agradece la beca FPI concedida por el Ministerio de Ciencia, Innovación y Universidades, Ref. PRE2020–094256.