- Un nuevo estudio muestra que las láminas y textiles de nanotubos de carbono de alto rendimiento pueden ser reciclados a escala macroscópica con casi un 100% de retención de propiedades mecánicas y eléctricas.

- Este avance elimina un gran obstáculo en su adopción como material sostenible en diversas aplicaciones industriales.

Investigadores del Instituto IMDEA Materiales han publicado un trabajo innovador que demuestra, por primera vez, la capacidad de reciclar láminas de nanotubos de carbono (CNT) de alto rendimiento preservando su forma, alineación estructural, propiedades mecánicas y eléctricas, y flexibilidad intrínseca.

El artículo, Estructura de red que permite la reutilización y la retención de propiedades casi completas en láminas de CNT recicladas de compuestos termoestables, fue publicado recientemente en un número especial de la prestigiosa revista Carbon.

Representa un avance significativo en el campo de los materiales nanoestructurados sostenibles y en la viabilidad de fibras, láminas y textiles hechos de nanotubos de carbono para desempeñar un papel clave en la futura transición energética verde.

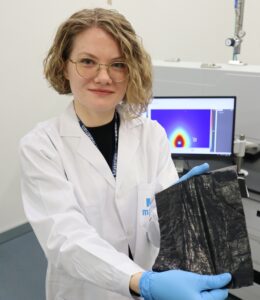

«Esta investigación es un paso crucial hacia la fabricación y uso de fibras y láminas de CNT sostenibles y reciclables», explicó la Dra. Anastasiia Mikhalchan, Investigadora Senior Postdoctoral en IMDEA Materiales y Co-PI del proyecto.

«Estas serán capaces de desplazar materiales ampliamente intensivos en CO2, como las fibras de carbono convencionales y algunos metales como el cobre, disminuyendo nuestra huella de emisiones de CO2 futuras».

«Nuestro trabajo demuestra que los materiales de alto rendimiento hechos de nanotubos de carbono son reciclables y pueden ser reutilizados en la misma aplicación como refuerzo estructural o conductores eléctricos. Esto se debe a que ni su continuidad, alineación y propiedades mecánicas ni su conductividad se ven afectadas por el reciclaje».

«Este es el primer intento en esta dirección, abordando una necesidad crítica en la sociedad», añadió.

El trabajo utiliza nanotubos de carbono que crecen rápidamente y se ensamblan directamente en materiales de red independientes mediante el proceso de síntesis de deposición química de vapor de catalizador flotante (FCCVD) [ref].

El Instituto IMDEA Materiales es uno de los líderes mundiales en el campo y actualmente es el único centro de investigación en la Unión Europea capaz de sintetizar materiales macroscópicos de alta calidad hechos de nanotubos.

Estas fibras y láminas de CNT poseen una alta resistencia estructural y flexibilidad, así como propiedades mecánicas, eléctricas y térmicas elevadas. Esto permite su uso en el refuerzo estructural en laminados compuestos, así como en sensores de deformación/estrés imprimibles, conductores eléctricos y ánodos de baterías flexibles, entre otras aplicaciones.

Además de la reciclabilidad demostrada en formato de lámina macroscópica, los investigadores visualizan la posibilidad futura de una desintegración de nivel superior de las láminas recicladas a sus bloques de construcción – los CNT – en soluciones cristalinas líquidas, que luego podrían ser rehilados en una nueva fibra de alta calidad.

«Esta perspectiva es similar a descomponer un modelo LEGO en sus ladrillos individuales, y luego reconstruir el modelo original con la misma forma, robustez y calidad», explicó la Dra. Mikhalchan.

«Esto no es posible con las fibras de carbono convencionales porque su estructura cristalina se forma por cristalitos fusionadas en el proceso de grafitización, por lo que no pueden ser «descompuestas» en cristalitos individuales y volver a grafitizarse en un filamento de fibra continuo».

«En cambio, los nanotubos de carbono son capaces de disolver en superácidos y pueden ser rehilados en una fibra, lo cual es cuestión de confirmación futura».

Este trabajo pionero es apoyado por la Iniciativa Carbon Hub liderada por la Universidad Rice. El grupo de investigación de Nanocompuestos Multifuncionales de IMDEA Materiales, dirigido por el Dr. Juan J. Vilatela, es miembro activo de la iniciativa, junto con algunas de las instituciones de investigación más prestigiosas del mundo como la Universidad de Cambridge, la Universidad de Stanford, Georgia Tech y el MIT.

El Carbon Hub tiene como objetivo un futuro de emisiones cero y, junto con las partes interesadas de la industria del petróleo y el gas, persigue el nuevo paradigma de la coproducción sostenible de hidrógeno limpio y materiales nanoestructurados de carbono avanzados a partir de gas natural y petróleo.

En lugar de quemar hidrocarburos para generar energía mientras se liberan gigatoneladas de CO2 a la atmósfera, la Iniciativa propone la transformación innovadora de los hidrocarburos en nanocarbono de alto rendimiento (como fibras y láminas de CNT) con una cogeneración neta de energía limpia en forma de hidrógeno (turquesa).

Actualmente, la capacidad mundial de producción de CNT está en el orden de los 10 kt/año, una tasa que aumenta aproximadamente un 30% anualmente. Sin embargo, esto podría acelerarse a la escala de megatoneladas si los esfuerzos de Carbon Hub tienen éxito y el nanocarbono comienza a desplazar a los metales.

El trabajo demostrado por los investigadores de IMDEA Materiales es otro hito en esta trayectoria, confirmando que los materiales de nanotubos de carbono de alto valor añadido son, por naturaleza, reciclables y pueden ser reutilizados en la misma aplicación.

Su estructura de red y su resistencia inherente, similar a la de los polímeros dúctiles, los hacen extremadamente tolerantes a los defectos y, por lo tanto, adecuados para su reutilización y reprocesamiento como materiales de alto valor añadido.

«Incluso hace tres años, había poco interés en el reciclaje de materiales basados en nanotubos de carbono, pero ahora está convirtiéndose en un tema mucho más relevante», afirmó la Dra. Mikhalchan.

«Creemos que nuestra investigación estimulará el escalado de la fabricación de materiales de nanotubos de carbono de alto rendimiento y su adopción más rápida por parte de la industria, sabiendo que tales materiales ofrecen una perspectiva de sostenibilidad y reciclabilidad y son capaces de reducir el peso de las piezas fabricadas y la huella de CO2».

Entre los responsables del reciente avance, además de la Dr. Mikhalchan, se encuentran el ex becario de IMDEA Materiales, Sergio Ramos Lozano, la estudiante de doctorado de IMDEA Materiales, la Dra. Andrea Fernández Gorgojo, el Prof. Carlos González y el Dr. Vilatela.