- Un avance en nitinol superelástico con arquitectura diseñada abre nuevas posibilidades para dispositivos biomédicos de próxima generación y sistemas quirúrgicos mínimamente invasivos.

- El enfoque basado en el diseño también allana el camino para actuadores avanzados en robótica, aeroespacial y otras aplicaciones de ingeniería de alto rendimiento.

A primera vista, pocos materiales parecerían tener menos en común que los metales y los textiles.

Y, sin embargo, al fabricar aleaciones de níquel-titanio como un material altamente deformable y entrelazado, más parecido a un tejido que a un componente metálico convencional, investigadores de IMDEA Materiales y la Universidad Politécnica de Madrid (UPM) han logrado propiedades hasta ahora inalcanzables.

Mediante la aplicación de una metodología centrada en el diseño, el equipo de investigación logró aumentar de forma notable la deformabilidad de metamateriales de nitinol superelástico con arquitectura tejida en un estudio reciente.

Los resultados, destacados en Virtual and Physical Prototyping, abren nuevas posibilidades para el desarrollo de actuadores de alto rendimiento en robótica, aeroespacial y el ámbito sanitario, entre otros.

Las aleaciones de níquel–titanio (Nitinol) son bien conocidas por su superelasticidad y su comportamiento con memoria de forma.

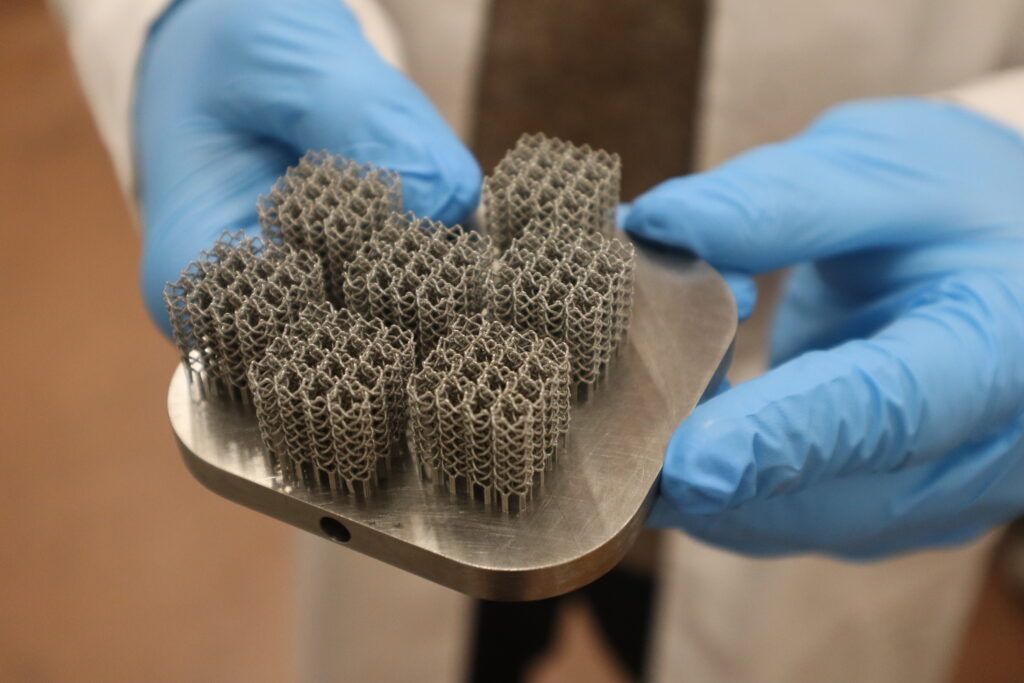

Andamios de nitinol superelástico impresas en 3D con arquitectura diseñada.

Sin embargo, su compatibilidad con tecnologías más avanzadas de fabricación aditiva (impresión 3D) ha sido limitada. Por lo general, cuando se procesa mediante técnicas de impresión 3D como Laser por Lecho de Polvo (LPBF), el nitinol presenta una elasticidad y una deformación recuperable menores en comparación con el material fabricado por procesos convencionales.

“La LPBF sigue siendo el estándar de referencia en la fabricación aditiva de nitinol,” explica Carlos Aguilar Vega, de IMDEA Materiales y la UPM, uno de los autores de la reciente publicación. “Sin embargo, las propiedades de memoria de forma y superelasticidad de estas piezas de NiTi fabricadas aditivamente todavía no igualan a las obtenidas mediante procesos industriales más tradicionales.”

“En la práctica, esto significa que todavía no hemos podido aprovechar plenamente el mayor control del rendimiento mecánico a través del diseño, ni la complejidad geométrica que ofrecen las técnicas de impresión 3D en la fabricación aditiva de estructuras de nitinol.”

Estudios previos han demostrado que la deformabilidad de las muestras de nitinol impresas en 3D es aproximadamente la mitad que la del nitinol industrial producido por procesos tradicionales, ya que los polvos procesados de forma aditiva tienden a generar materiales más frágiles.

Para abordar este desafío, los investigadores adoptaron un enfoque centrado en el diseño, desplazando el foco desde la optimización exclusiva del material hacia estructuras arquitectónicas capaces de amplificar el rendimiento mecánico a través de la geometría.

También pusieron especial atención en estructuras tejidas altamente deformables, incluidas mallas, esferas y anillos.

“Estas fueron algunas de las estructuras de nitinol tejidas con formas más complejas jamás creadas”, explica el coautor Prof. Andrés Díaz Lantada de la UPM y del Instituto IMDEA Materiales.

“Representan un avance significativo en la fabricación aditiva de aleaciones superelásticas y demuestran la posibilidad de lograr estructuras tejidas de NiTi autoportantes mediante técnicas LPBF”.

El estudio introduce un novedoso marco de diseño basado en algoritmos para crear metamateriales entrelazados altamente deformables, específicamente adaptado a la fabricación aditiva de nitinol. Mediante este enfoque, se desarrollaron y fabricaron dos familias principales de estructuras: redes tubulares y arquitecturas tejidas cilíndricas.

Ambas familias de diseño se imprimieron con éxito en nitinol superelástico y se caracterizaron de manera sistemática. sistemática. Los ensayos mecánicos revelaron que, únicamente a través del diseño, es posible modular la rigidez, la capacidad de carga, la absorción de energía y la tenacidad de estas estructuras a lo largo de varios órdenes de magnitud.

Para garantizar la imprimibilidad y la fidelidad estructural, el equipo combinó tomografía computarizada de las muestras impresas con modelos digitales generados por el software de laminado (slicer) de impresión 3D, lo que permitió una comparación detallada entre las geometrías diseñadas y las fabricadas.

Esta validación multiescala confirma la solidez de la metodología propuesta y su idoneidad para arquitecturas complejas y personalizables.

“Este trabajo representa la primera demostración de optimización basada en el diseño en nitinol superelástico fabricado mediante técnicas aditivas”, concluye Aguilar Vega. “Demuestra que las limitaciones mecánicas inherentes a los procesos actuales de fabricación aditiva pueden mitigarse eficazmente a través de la arquitectura.”

Entre los investigadores que han participado en este avance se encuentran Óscar Contreras, la Dra. Muzi Li, la Dra. Vanesa Martínez, Amalia San Román y el Prof. Jon Molina de IMDEA Materiales, en colaboración con Rodrigo Zapata Martínez, de la UPM.

La investigación presentada ha contado con el apoyo del proyecto de I+D+i ‘iMPLANTS-CM’, de la Convocatoria 2020 de ayudas para la realización de proyectos sinérgicos de I+D en nuevas y emergentes áreas científicas en la frontera de la ciencia y de naturaleza interdisciplinar, financiado por la Comunidad de Madrid (referencia: Y2020/BIO-6756).